Peter Hofbauer’s private Homepage

Selbstbauprojekte

eigene Entwicklungen

Senk-Erodiermaschine, Version 2, Seite 5/5

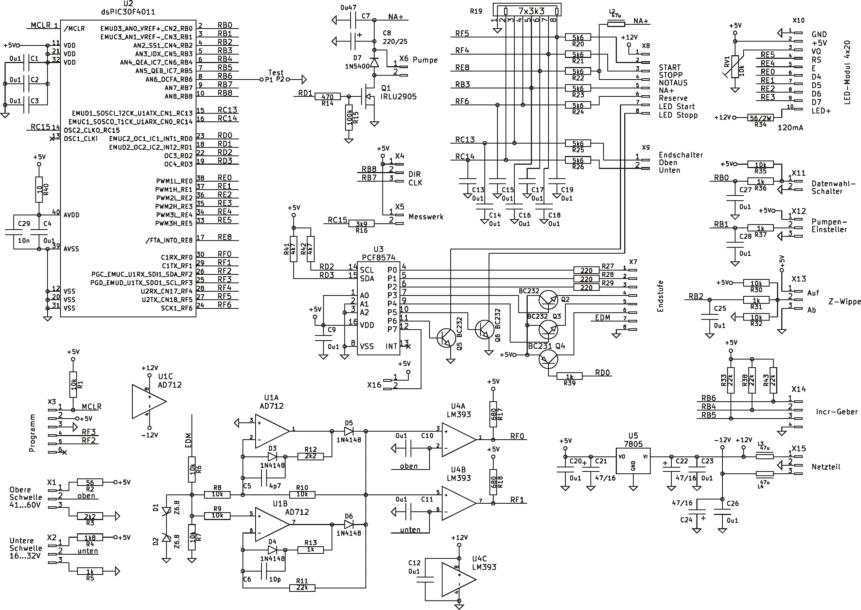

5.3. Die CPU-Platine

Die Platine ist mit einen dsPIC30F4011 im 40pol DIP-Gehäuse bestückt. Die CPU arbeitet mit internen Takt, was eine Befehlszeit von nur

34ns ergibt.

Die Erodierspannung kommt von der Endstufe über X7.7 zur Leitung EDM. Dann wird mit U1 die Spannung aufbereitet. Am Ausgang ist

diese Spannung immer positiv. Die Komparatoren U4 vergleichen die Erodierspannung mit zwei Schwellwerten, die mit Potis auf der Front

eingestellt sind. Über RF0 und RF1 wird die CPU informiert, ob ein Kurzschluss oder Leerlauf der Erodierspannung vorliegt.

Der I2C-Baustein U3 erweitert die Ausgänge der CPU. Die Ausgänge P0, P1 und P2 schalten die Optokoppler in der Endstufe.

Ausgänge P3 und P4 schaltet die Relais für die Erodierpolarität in der Endstufe.

Ausgänge P5 und P6 schalten die LEDs in den Tasten.

Ausgang P7 wird nicht verwendet.

Der VMOS Q1 steuert mit PWM die Pumpe.

Der Datenwahlschalter an X11, der Pumpeneinsteller an X12 und die Wippe zur Steuerung der Auf/Ab-Bewegung der Z-Achse an X13

werden von den Analogeingängen der CPU gelesen.

X1 ist der Programmieranschluss, dessen Pins bleiben von anderen Aufgaben befreit.

5.4. Die Software

Die wichtigste Aufgabe der Software ist die richtige Nachführung der Z-Achse beim Erodieren. Das wird nach einer ganz einfachen Regel erledigt. Die Zeiten der beiden Zustände Kurzschluss (Erodierspannung = fast 0) und Leerlauf (Erodierspannung = Maximum) werden von der CPU mit einer Auflösung von 0,38us erfasst. Wenn die Kurzschlüsse über 10% der Impulszeit auftreten, wird der Schrittmotor mit einen einzigen Takt die Z-Achse anheben. Ein Takt bewegt die Z-Achse um 2,5u (= 0,0025mm). Wenn die Leerläufe über 45% sind, wird um einen Takt nach unten bewegt. Wenn keines davon auftritt, das ist der gewünschte Zustand, bleibt der Schrittmotor stehen. Der Anteil dieses Sollzustandes wird mit dem Messwerk in Prozent der Impulszeit angezeigt. Das Maximum von 100% kann natürlich nie erreicht werden, Werte von 10% bis 50% sind erreichbar und OK. Dies kann man mit den linken Einsteller neben dem Messwerk beeinflussen. Der rechte Einsteller ist ohne Wirkung und kann entfallen. Dieses einfache Prinzip funktioniert bei meiner Maschine auf Anhieb perfekt. Offensichtlich habe ich durch Zufall den besten Arbeitspunkt erwischt. In der Stellung 8 (Rechtsanschlag) des Datenwahlschalters kann man zwischen Erodieren und Konfigurieren (”Config”) mit den Drehknopf umschalten. In diesen Config-Modus kann man die 3 wichtigen Werte einstellen. Die Zykluszeit, z.B. 1ms, bestimmt die Nachstellzeit für den Schrittmotor. Pro Zyklus wird immer nur ein einziger Takt ausgegeben. Die Werte im Foto haben sich bewährt. Die CPU gibt den Erodierimpuls über Output-Compare an RD0 aus. Der Impuls löst einen Interrupt aus. Das Programm bleibt während der Impulsdauer im Interrupt und darf nicht unterbrochen werden. Damit das sehr schnell ablaufen kann, sind für diesen Teil 8 Register reserviert. Alle anderen Funktionen muss das Programm in den Impulspausen erledigen. In dieser Zeit sind keine Interrupts zugelassen. Alles muss “zu Fuß” erledigt werden. Weil die Pins für die I2C-Schnittstelle auch für den Programmierer nötig sind, muss die I2C über andere Pins “zu Fuß” erfolgen. Alle Werte sind auch im aktiven Erodiermodus einstellbar. Damit dessen Wirkung sofort sichtbar wird. Das Programm habe ich komplett in Assembler geschrieben.

6. Das Ergebnis

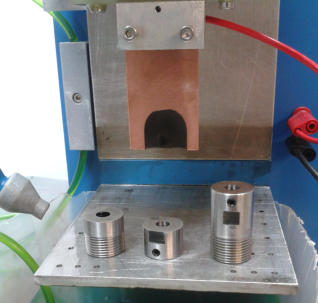

Den selben Test, den ich bei meiner ersten Version (Seite 7) mit den 3 verschiedenen Reglern gemacht habe, wurde mit der neuen Maschine wiederholt. Die Testdaten: 4,5A, 50us/50us, Timer = 20s, Tiefe = 1,00mm, Werkzeug = Kupfer 4mm Durchmesser. Erodier- Erodier-Zeit Lochtiefe Brennspannungs- Bemerkung Maschine Minuten mm Anzeige Version 1 33 0,71 1,5 bis 4,0 muss nachgestellt werden, nervös Version 2 19 0,91 40% bis 60% sehr stabil Die neue Maschine benötigt deutlich weniger Zeit und hat einen geringeren Werkzeugverschleiß. Hier ein Beispiel: Das zu bearbeitende Teil gehört zu einer Spannzange. Weil mir das zu lang war, sollte es in der Mitte getrennt werden. Eine Bearbeitung mit Säge und Bohrer ist unmöglich. Das Material ist zu hart! Mit 0,5mm-Kupferblech als Werkzeug wurde das Teil getrennt. Das hat etwas lange gedauert. Die Ursache: das Kupferblech war nicht genau senkrecht einjustiert wie die schwarze Färbung am Blech vorn und hinten zeigt. Der Werkzeugverschleiß an der unteren Kante ist gut sichtbar. Anschließend wurden noch 2 Löcher für einen Verdrehschutz erodiert. Das Ergebnis Mit das linke Poti wird die untere Schwelle der Erodier-Spannungserkennung gewählt. Damit verändert man den Erodierspalt und die Erodier-Wirkung. Stellt man das Linke Poti (”Unten”) auf 18V ein, zeigt das Messwerk meistens zwischen 40% und 60% an. Somit erodiert man am schnellsten. Vermutlich ist der Erodierspalt kleiner und die Fläche rauer. Stellt man das Poti z.B. auf 22V ein, dauert das Erodieren länger. Dann könnte der Erodierspalt größer und die Oberfläche eine geringere Rauheit haben. Das rechte Poti ist wirkungslos und kann entfallen. Das kann ich nur nach Sicht abschätzen. Wegen fehlender Messmittel ist eine genaue Angabe nicht möglich. Die Angaben der Spannung kann vom richtigen Wert etwas abweichen, die Skala am Poti ist nicht besonders genau. Dielektrikum - Test Mit Wasser, egal welches, kann man Stahl erodieren. Seltsamerweise geht das mit Aluminium überhaupt nicht. Es bildet sich sofort eine Isolierschicht zwischen Werkzeug und Werkstück. Mit Terpentin-Ersatz kann man erodieren, auch Aluminium, aber der Geruch ist unerträglich. Man sollte sich auf jeden Fall richtiges Erodier-Dielektrikum besorgen.

Vorn

Hinten

gestrennte Teile

Original

7. Manöver-Kritik

Wie nach jeder neuen Konstruktion erkennt man einiges was man hätte besser lösen sollen. Die Hubplatte mit der Werkbank verbiegt sich zu leicht. Hier fehlen Versteifungen oder dickeres Blech. Das Filter ist direkt im Generator. Die Seitenwand ist zum Auswechseln oder Reinigen des Filters etwas umständlich zu Öffnen. Dazu müssen 10 Schrauben gelöst werden. Diese vielen Schrauben sind allerdings nötig, weil die Maschine in der Platte einen Tragegriff hat. Die Maschine wiegt etwa 28kg. Das Filter ist vermutlich besser aufgehoben wenn man es außen an der Rückwand anbringt. Die Bedienung mit den Datenwahlschalter ist nicht sehr komfortabel. Tasten wären besser gewesen, benötigen allerdings auch mehr Aufwand und Platz. Auch das editieren von 5-stelligen Ziffern mit einen Drehimpulsgeber geht zwar, ist aber etwas nervig. Trotzdem ist die Maschine gelungen. Die Erodier-Eigenschaften sind als gut zu bezeichnen. Das mechanische und elektrische Konzept der Maschine ist wie gewünscht einfach.8. Der Nachbau

Diese Bericht ist wie alle meine Berichte keine Bauanleitung! Wer das nachbaut, macht es auf eigene Verantwortung und muss schon wissen was er macht. Ohne entsprechende Fachkenntnisse geht es nicht. Es folgen ein paar Tipps. Das Display ist ein 08/15-Display mit 4 mal 20 Zeichen. Ich habe eins mit besonders großen Zeichen eingebaut. Man kann aber jedes 4 x 20-LCD verwenden. Meine Erfahrung mit den Display mal kurz beschrieben: Beim Erodiervorgang entstehen besonders energiereiche Störimpulse. Der Prozessor arbeitet trotzdem ohne Probleme, aber das Display machte Probleme. Wenn mit hohen Strom (10,5A) erodiert wurde, stürzte das Display ab. Der Prozessor arbeitet normal weiter. Zunächst waren alle Versuche die Störung zu beseitigen ohne Erfolg. Weder Klappferrite noch eine komplette Abschirmung bewirkten was. Eine geringe Wirkung konnte ich feststellen, wenn auf dem Display ein Platinenmaterial über die ganze Fläche angeordnet und ringsherum mit GND des Displays verbunden wurde. Irgendwann stellte ich fest: die Störung waren verschwunden, wenn ich das Display um mehr als 10mm von der Frontplatte entferne. Damit war die Ursache gefunden. Die kapazitive Kopplung der Display- GND-Masse mit der Front bewirkte einen Impulsstrom mit entsprechenden Spannungsabfall durch die GND-Leitung. Wodurch die H>L Pegel der Steuerleitung gegenüber GND falsch waren. Eine kurze GND-Leitung mit größeren Querschnitt vom CPU-Print zum Display beseitigte die Störung komplett. Die mechanischen Zeichnungen sind im Download komplett vorhanden. Die Zeichnungen sind im Dxf-Format und können mit QCAD oder das identische LibreCAD bearbeitet werden. Die Zeichnungen sind alle im Maßstab 1:1. Den Rahmen habe ich teilweise vergrößert damit die Zeichnung aufs Blatt passt. Ich habe meine Zeichnungen nicht nachträglich bearbeitet, entsprechen aber trotzdem zu 99% dem Original. Einige Plastikteile habe ich mit meinen 3D-Drucker angefertigt. Dafür sind Stl-Dateien im Download vorhanden. Die Platinen wurden mit KiCAD, Version 4 gezeichnet und auf vier KiCAD-Projekte aufgeteilt. Die Datei SEG97.pro enthält den gesamten Schaltplan, darin sind die anderen als Unterschaltung eingefügt worden. Darin sind aber keine Layouts enthalten. SEG97C.pro enthält den Schaltplan und das Layout für CPU-Platine, wurde als 2-seitige Platine extern angefertigt. SEG97N.pro enthält den Schaltplan und das Layout für das Netzteil SEG97E.pro enthält den Schaltplan und das Layout für die Endstufe Die beiden Platinen (N, E) habe ich selber auf der CNC nach der Voronoi-Mode angefertigt. Bei diesen Verfahren spielt die Leiterbahnbreite beim Entwurf eine untergeordnete Rolle. Es kann also sein, das man den Layout-Entwurf in dieser Hinsicht überarbeiten muss. Es sind einseitige Platinen. Deshalb sind Drahtbrücken auf der Bestückungsseite nötig. Die habe ich als Leiterbahnen auf der Bestückungsseite gezeichnet. Die Verdrahtung zwischen den Gruppen sollte so ausgeführt werden, das die Erodierströme nicht über die GND-Leitungen fließen, die dafür nicht vorgesehen sind. Das Werkstück wird über eine Leitung mit der GND-Buchse X18 am Erodieranschluß auf der Front verbunden. Wenn diese Leitung fehlt, gehen die Ströme über die leider unbedingt erforderlichen zusätzlichen GND-Anschlüsse des Erodierkopfes. Auch aus diesen Grund ist eine zentrale GND/PE-Klemme nötig. Daran sind angeschlossen: die schwarze GND-Buchse X18 auf der Front am Erodierausgang, zusätzlich zur Leitung von der Endstufe der PE-Kontakt am Erodierkopfanschluss X20 die GND-Klemme am Netzteil (X15) der PE-Anschluß am Netzeingang und alle berührbaren Teile des Gehäuses. Die EMV-Probleme sind leider nicht absolut gelöst worden. Jede Erodiermaschine ist im Prinzip wie ein historischer Funken-Sender aufgebaut. Die abgestrahlten Frequenzen liegen bei dieser Erodiermaschine bei 150MHz mit einer Breite von etwa 50MHz. Das kann durch Maßnahmen am Generator nicht verhindert werden. Unter den selben Bedingungen sendet mein Digital-Oszilloskop etwa bei der gleichen Frequenz in der gleichen Höhe ebenfalls eine Störung. Das nur zum Vergleich. Man sollte das im Auge behalten! Liegt immerhin im 2m-Band! Das Kabel zwischen der Buchs X12 auf der Rückwand und Netzteil/X13 sollte man zwei mal durch einen Ringkern führen, damit Störungen (Burst) von außen nichts anrichten. Die Software für den dsPIC30F4011 ist im Download als Hex-Datei: Programmieren geht mit einen PICkit3 und der Software MPLAB_IDE_8.91. Die neuere Software MPLABX verwende ich nicht, ist mir zu aufgeblasen. Die Software habe ich (wie immer) komplett in Assembler geschrieben. Andere Leistungen kann man natürlich durch entsprechende Änderung erreichen. Die Impulszeit und Pausendauer sind von der Software bis 99/2us möglich und werden nicht begrenzt. Die Impulspause kann aber nicht länger eingestellt werden wie die Impulsdauer. Man muss aufpassen, ob das Tastverhältnis im Zusammenhang mit den eingestellten Strom die gesamte Leistung des Netzteils übersteigt. Der eingestellte Strom fließt wenn bei 120V ein Kurzschluss vom Werkzeug zum Werkstück auftritt. Im normalen Erodiervorgang ist der mittlere Strom um einiges niedriger. Downloads Mechanik-Zeichnungen, Dxf und Stl, (3300kB) Schaltpläne und Layouts, (170kB) 14.Juni 2019 korregiert neue Software: 08.Mai.2018 Hex-Datei, (8kB)

Literatur

Vor einigen Jahren hatte ich mir einen Bericht im pdf-Format aus dem Netz geholt. Darin wurde auch dieses Verfahren beschrieben. Leider

fehlen darin Angaben über die Quelle und den Autor.

9. Nachtrag

Erodier-Test Aluminium lässt sich sehr schnell erodieren. Ich wollte mal testen, ob es gleichmäßig ins Alu vorwärts geht. Dazu habe ich einen 3mm-Kupferstab als Werkzeuge verwendet um ein Sackloch zu erodieren. Bis zu einer Tiefe von 3mm geht es schnell. Bis 4mm wird es langsamer und zwischen 4...5mm scheint es nicht mehr vorwärts zu gehen. Die Ursache: der Abbrand wird nicht abtransportiert. Alle 8 Sekunden wurde der Timer (EP) aktiv um das Werkzeug einmal auf +2mm anzuheben und danach wieder zu senken. Das sollte den Abbrand aus dem Loch heraus pumpen. Offensichtlich reicht das aber nicht immer. Dann habe ich die Software erweitert. Bevor der Timer (EP) das Werkzeug anhebt, wird es um etwa 40u hoch und runter vibriert damit der Abbrand sich löst. Das hilft leider nur etwas. Diese Funktion ist aktiv wenn der Timer (EP) auf eine gerade Zahl eingestellt (..12,14,16..) ist. Stahl lässt sich sehr gut erodieren. Titan ist auf allen Senk-Maschinen recht schwierig zu erodieren. Es geht nur sehr langsam. Meine Maschine V2 erodiert sehr konstant. Seltsamerweise stimmte zu Beginn meiner Testreihe die Anzeige der Position unterschiedlich. Mal sah es gut aus und manchmal stieg die Positionsanzeige nach oben obwohl das Erodieren ganz normal weiter (nach unten) ging. Der Erodiervorgang wurde dadurch nicht beeinflusst. Die Ursache habe ich ermittelt und beseitigt. Eine neue Hex-Datei (08.Mai.2018) ist oben im Download. Schrittverluste waren nicht die Ursache. Es war ein Timing-Problem in der Schrittmotor-Software. Die Positionsanzeige funktioniert jetzt absolut genau. Unpräzise Spindelmutter Die einfache Spindelmutter aus Messing ist nicht spielfrei. Das Erodieren funktioniert damit. Es geht aber besser, das heißt ruhiger, wenn man das Spiel der Mutter durch folgende Maßnahme verringert: Die Messingmutter wird mit einen senkrechten Spalt versehen und dieser Spalt mit einer Klammer/Schelle zusammendrückt. Dann Spindel gut einfetten! Filter und Schläuche Ist das Filter unbedingt nötig? Zum Test habe ich ohne Filter erodiert. Nach kurzer Zeit war das Dielektrikum undurchsichtig und sehr trüb. Ohne Filter geht es also nicht! Mein Filter mit der Lautsprecher-Stopfwolle im Plexi-Rohr funktioniert überraschend gut. Nach kurzen umpumpen durchs Filter war das Dielektrikum wieder klar. Die 6mm-Schläuche aus dem Aquariumhandel werden durch das Dielektrikum etwas steif. Ob es eine bessere Schlauch-Qualität gibt? Man muss die Schläuche weit genug in die Steckverbinder rein schieben. Die Dichtung liegt etwa 10mm weiter innen. Sonst wird Luft angesaugt.

Zweiter Nachtrag (Sept. 2018)

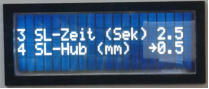

Schläuche geändert Die Schläuche aus dem Aquarium Sortiment sind zu weich. Die 6mm-Steckanschlüsse sind nach einiger Zeit damit nicht mehr dicht. Deshalb habe ich die Schläuche gegen solche aus dem Pneumatik-Sortiment ausgetauscht. Die sind härter und bleiben an den 6mm- Steckanschlüssen auf Dauer dicht. Nur die Saugleitung mit den Messing-Drehteil am Anfang musste ein Aquarium-Schlauch bleiben. Weil der Pneumatikschlauch zu steif ist, das Messingteil soll den Schlauch durch sein Gewicht am Boden halten. Kurz vorm Filter wurde dieser Schlauch mit einer festen Kupplung mit einen Pneumatikschlauch verbunden. Neue Funktion: Sackloch-Modus Beim Erodieren von Sacklöchern gibt es ein Problem. Wenn es zu tief wird, geht es nicht mehr weiter oder nur ganz langsam. Der Abbrand wird nicht nach oben transportiert und behindert den Vorgang. Die Timer-Funktion hilft dann nur bedingt. Deshalb habe ich in der Software eine Erweiterung eingebaut, die ich “Sackloch-Modus” nenne. Das Werkzeug wird in kurzer Zeit etwas angehoben und sofort wieder abgesenkt. Also eine kurze Pumpbewegung. Damit wird der Abbrand gelöst und nach oben gepumpt. Nach ein paar Tests konnte ich feststellen: es funktioniert. Natürlich wird damit der Erodiervorgang durch das ständige Abheben etwas langsamer. Der Sackloch-Modus (”SL”) wird in Stellung “Polarität” des Wahlschalters ausgewählt. Hier gibt es jetzt vier Betriebsarten: 1.) Positiv, 2.) Pos.SL, 3.) Negativ, 4.) Neg.SL Umschalten ist auch während einer Erodierung möglich. Links oben im LCD ist jetzt eine Ziffer angezeigt. Hat mit SL nichts zu tun. Wird eigentlich nur bei der Entwicklung benötigt. Weil die dort nicht stört, habe ich es drin gelassen. Zeigt den Status im Betrieb an. Die Werte für den SL-Modus sind einstellbar. In der Stellung 8 (Rechtsanschlag) des Datenwahlschalters kann man zwischen Erodieren und Konfigurieren (”Config”) mit den Drehknopf umschalten. Dann den Schalter in Stellung 4 oder 3 stellen um die Werte für den SL-Modus zu sehen. Der SL-Hub ist von 0,1 bis 9,9mm einstellbar, die SL-Zeit von 0,8 bis 9,9 Sekunden. Das ist die Zeit zwischen Ende und Beginn der SL-Bewegung. Download der Software: weiter oben Dauerbetrieb geeignet? Der mechanische und elektrische Teil der Maschine ist für Dauerbetrieb geeignet. Nur der hydraulische Teil setzt eine Grenze. Nach einen langen Erodiervorgang mit großen Querschnitt und höchster Leistung wurde das Diektrikum zu stark mit Abbrand verunreinigt. Filter und Schlauchsystem schafften es nicht mehr. Die Ursachen: • Die Schläuche mit 4mm Innendurchmesser begrenzen die Umwälzmenge zu sehr. • Das Filter funktioniert zwar gut, nimmt aber im Dauerbetrieb zu wenig Abbrand auf. Es sollte deutlich größer sein. • Die Pumpe ist nach meiner Beobachtung ausreichend Das werde ich bei dieser Maschine nicht mehr ändern. Für meine kleinen Teile/Anwendungen reicht es bisher.

Software mit Sackloch-Modus: 12.Sept.2018

Hex-Datei V2 (8.2kB)

3. Nachtrag (Nov. 2020)

Im Layout der Platine war ein Fehler, der aber im Download oben behoben ist. Bei den I2C-PCF8574 gibt es manchmal Probleme. Es gibt zwei Typen (mit und ohne A) mit verschiedenen I2C-Adressen. Damit man beide verwenden kann, habe ich die Firmware in der Initialisierung erweitert. Der Typ wird jetzt automatisch erkannt. Die verkauften PCF8574 und PCF8574A sind nicht immer OK: Ausgangsstrom zu klein oder ganz auf 0. Abhilfe: durch 2 Widerstände (10k) vom Pin 10 und Pin 11 nach +5V. Hex-Datei SDM97V2a.zip (9 kB)