Peter Hofbauer’s private Homepage

Selbstbauprojekte

eigene Entwicklungen

Meine Werkstatt für mechanische Arbeiten ist

eigentlich mein Heizraum. Ist etwa 10m2 groß, muss

ich mir aber leider mit einer Gasheizung und einen

Heizwasser-Speicher teilen. Ist etwas klein, aber es

reicht.

Von rechts:

Schleifmaschine

Standbohrmaschine

Portal CNC-Fräse

PC für die Fräse

kleine Drehbank

kleine Erodiermaschine

3D-Drucker (verdeckt)

Kreissäge, darauf die blaue Erodiermaschine V2

Wegen der geringen Platzverhältnisse sieht es hier

meistens grauenvoll aus.

Für die elektronische Arbeiten habe ich noch extra

einen kleinen Raum seitdem der Oeltank überflüssig

wurde. Ist sehr klein aber gemütlich.

Meine PCs, es sind insgesamt fünf, arbeiten alle mit

einer zentralen Festplatte.

Den PC in der E-Werkstatt verwende ich

vorzugsweise zur Inbetriebnahme der Software.

Entwickelt und und gezeichnet usw wird im Büro im

ersten Stock. Das bedeutet häufiges Trepp-Auf und

Trepp-Ab.

So bleibt man beweglich.

Meine Werkstatt

Kleine Hilfsmittel

Meine Schaltungen werden mit einen Simulator

berechnet.

Als Simulator verwende ich LTspice und den CircuitMaker.

Letzterer ist einfacher zu bedienen, hat aber nicht alle

erforderlichen Modelle.

Trotz Simulator arbeitet eine Schaltung nicht immer so

wie berechnet. Vor allem Regelschaltungen arbeiten

manchmal etwas anders oder schwingen sogar.

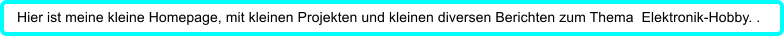

Für solche Fälle habe ich ein Gerät mit vier Umschalter

gebaut. Damit werden Widerstände und Kondensatoren

umgeschaltet. Organisiert in 2 Gruppen kann man

entweder eine Reihenschaltung aus R und C verwenden

oder R oder C solo. Diese verbindet man über kurze

Leitungen mit der Schaltung. Dann kann man durch

einfaches Umschalten die beste Lösung experimentell

ermitteln.

Die Rs: 0R, 330R, 1k, 3k3, 10k, 33k, 100k, 330k, 1Meg

und Aus

Die Cs: Aus, 2n2, 4n7, 10n, 22n, 47n, 0u1, 0u47, 1u, 0R

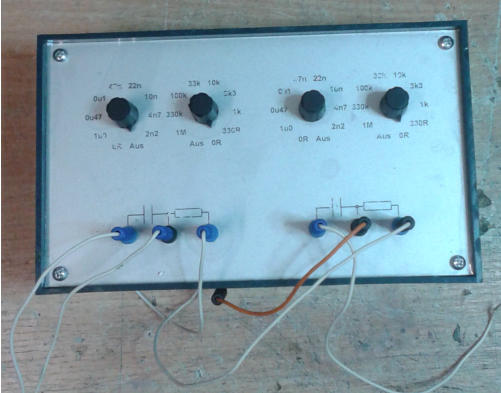

Dies ist eine Gruppe mit sieben 17W-Widerstände.

Aufgebaut auf ein 2mm-Alublech mit vierzehn 4mm-

Laborbuchsen.

Für diverse R-Lasten oder Strombegrenzungen geeignet.

PE-Tester für Steckdosen oder anderes.

Dieses kleine Teil enthält einen 7,3k-Widerstand. Besteht aus mehreren Rs in Reihe damit die

230VAC mit mind. 30mA belastet werden. Damit kann ein 30mA-Fehlerstromschutzschalter

getestet werden. Die kleine KrokoKlemme kommt an den Schutzleiter und der 4mm-

Laborstecker in ein Pol einer Steckdose. Wenn alles OK ist muss der FI-Schalter trennen.

Falls nicht, leuchtet die Glimmlampe auf.

KrokoKlemme und Laborstecker passen ins Batteriefach.

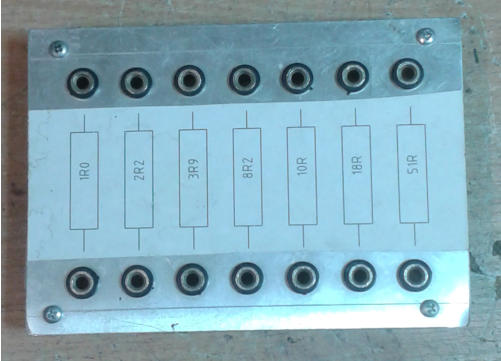

Dieses Teil ist für Mess- und Testarbeiten an einer

Seriellen RS232 unentbehrlich.

Links drei Gruppen Buchsen und Stifte parallel geschaltet.

Die obere Gruppe und die mittlere Gruppe gehen mit den

Leitungen (RxD, TxD, RTS, CTS) auf 2mm-Buchsen.

Damit kann man die beiden Gruppen verbinden je nach

Bedarf.

An den LEDs erkennt man ob die Leitungen der oberen

Gruppe in Ruhe ist (blau) oder aktiv (flackert rot)

Die RxD der unteren Gruppe kann über Schalter mit RxD

und/oder TxD der mittleren Gruppe verbunden werden.

Das ist für einen Kontroll-PC gedacht. Damit kann der

Datenverkehr zwischen der oberen und mittleren Gruppe

eingesehen werden.

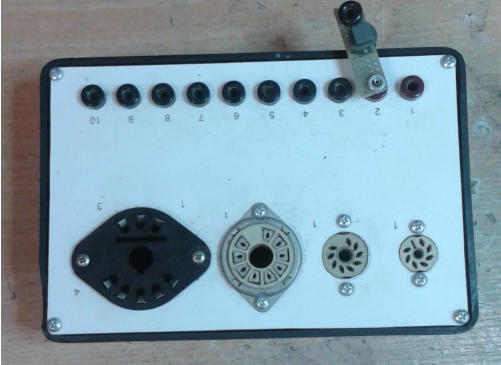

Diese Teil verwende ich um Röhren zu testen.

Zusammen mit mein 4-fach Labornetzgerät NTG-9000.

Das kleine Teil auf Buchse 2 gesteckt ist ein 1M-

Widerstand, den ich mit der Taste überbrücken kann. Das

soll vorm Steuergitter einer Röhre um auf Gitterstrom zu

testen .

Das ist mein Mini-Lager für bedrahtete Widerstände.

Dazu habe ich ein 16mm PVC-Wasserleitungsrohr in

45mm lange Stücke zersägt und zusammen auf eine

6mm-PVC-Platte geklebt. Mit PCV-Kleber, hält sehr gut.

Wegen dem geringen Flächenverbrauch kann ich das

Teil beim Bestücken auf den Arbeitstisch stellen.

Darin haben sechs Dekaden der E12-Reihe Platz.

Von 1 Ohm bis 820kOhm.

Für SMD-Teile ist mir leider noch keine gute Lösung

eingefallen.

Frontplatten Beschriftung

Über dieses Thema gibt es eine Unmenge von Berichten, Anleitungen und Ratschläge. Ein ideales Verfahren für Elektronik-Bastler gibt es

nicht. Eine mit industriellen Mitteln in einer spezialisierten Firma hergestellte Frontplatte sieht immer noch am Besten aus. Kostet aber leider

bei Einzelstücke einiges.

Trotzdem will ich hier mal einige meiner Verfahren beschreiben.

1.) Das älteste Verfahren

Die Beschriftung wird mit (Rotring-) Tuschefüller und Buchstabenschablone direkt auf die

Frontplatte gezeichnet. Dazu muss die Frontplatte, die meist aus Alu besteht, erst vorbereitet

werden. Sonst haftet die Tinte nicht. Die Frontplatte erstmal fein abschleifen und dann kurz in

ein Bad mit Ätznatron legen. Danach ist die Fläche sehr gut beschreibbar und regelmäßig weiß.

Dann ein DIN A4-Blatt mit entsprechenden Ausschnitt auf die Front befestigen. Den

gewünschten Text darauf vorschreiben um Schreibfehler zu vermeiden. Das Papier vermeidet

auch Kratzer durch die Schablone.

Nach der Beschriftung wird mit Plastik-Spray versiegelt.

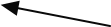

Diese Front ist über 35 Jahre alt, das untere Bild zeigt die Front eines inzwischen

ausgeschlachteten Röhrenverstärkers. Hat schon viel mitgemacht. Ist etwa 45 Jahre alt.

Dessen Front hatte ich vorm Beschriften mit einer Bohrmaschine und rotierender Stahlbürste

aufgeraut.

Auch nach einer so langen Zeit ist die Beschriftung immer noch OK.

Die Beschriftung kann man auch mit Anreibe-Buchstaben machen. Das ist aber nach meiner

Meinung deutlich nerviger.

2.) Das einfachste Verfahren

Am schnellsten und sehr einfach gehts mit einen Laserdrucker auf einer selbstklebenden Folie.

Für einfache Testhilfen nehme ich normal weißes Papier mit Kleberückseite. Nachteil: nutzt schnell ab.

Besser ist es mit einer selbstklebenden Klarsicht-Folie. Dessen Beschriftung ist haltbarer. Nachteil: die Klebeschicht ist sichtbar.

Es gibt noch eine Reihe verschiedener Folien. Zum Beispiel: Alufarben oder gelb für Warnhinweise usw.

Man kann die fertig bedruckte Folie mitsamt der Schutzfolie mit ein Laminiergerät in Schutzfolie umhüllen. Schutzfolie abziehen geht trotz

Laminierung. Danach ist die Beschriftung gut geschützt.

3.) Das neueste Verfahren

Inzwischen fertige ich bei anspruchsvolleren Projekten meine Frontplatten nach einen etwas aufwendigen Verfahren.

1.

Eine Klarsicht-Laserfolie wird in Spiegelschrift bedruckt.

2.

Auf die Schrift wird eine dünne Schicht Lack mit einer Spraydose aufgetragen.

3.

Die selbe Farbe erhält auch die Frontplatte, natürlich nach einer entsprechneden Vorbereitung.

4.

Die Farbe gründlich aushärten lassen.

5.

Dann auf die Folienrückseite einen Sprühkleber auftragen.

6.

Nach der Vorschrift des Klebers dann die Folie auf die Frontplatte aufziehen. Gut an drücken.

7.

Zum Schluss die Bohrungen mit Messer ausschneiden. Für kleine Bohrungen mach ich das mit den Lötkolben. Mit geringer Temperatur

damit die Folie nicht verbrennt (schwarz wird). Bei meiner Folie waren 200 Grad genau richtig.

Der Lack auf der Schriftseite (Rückseite) soll den Kleber unsichtbar machen. Der Lack auf der

Front soll ein durchscheinen von Kratzer (oder sonstige Fehler) vermeiden falls der Lack auf der

Folie nicht 100% lichtdicht ist.

Ein Problem dabei: beim aufziehen der Folie hat man nur einen Versuch. Wenn der misslingt ist

die Folie unbrauchbar. Darum mache ich bevor der Kleber aufgetragen wird einen Test mit

Referenzmittel ob alles richtig passt.

Verwendet wird der (Edding-) Acryllack RAL7035 (lichtgrau) und der Sprühkleber “Photo Mount”

von 3M.

4.) Mit der Portalfräse und Stifthalter

Dazu ist ein Stifthalter nötig, der präzise beweglich ist sonst rammt die Maschine den Stift ins

Material. Der Stift soll nur mit sein eigenes Gewicht beim Schreiben

aufliegen. Die Schrift wird mit mit der Gravierfunktion in Estlcam auf

die Maschine gebracht. Geschwindigkeit = 200mm/min. Ich

verwende die einfache Schrift vom CNC-Programm und alle nötigen

Linien (Skalen z.B.). Habe einige Stifte ausprobiert, es funktionierte

nur einer: Edding 140S.

Wenn es mal schief geht kann man kurz danach alles mit Spiritus

abwaschen. Dazu sollte aber der Untergrund resident gegen Spiritus

sein.

Die Beschriftung ist nach dem Trocknen ausreichend wischfest. Vorsicht: keine selbstklebende

Folie als Schutz verwenden. Dessen Kleber löst die Schrift auf !!. Vorher ausprobieren.

Der Stifthalter wird anstelle der Spindel (d = 65) eingesetzt. Die 3 Führungen (Stahl d=3 L=90) hatte ich aus einen alten CD-Laufwerk

ausgebaut.

Die Teile aus den 3D-Drucker Download.

5.) Mit der Portalfräse und Laserkopf

Meine Portalfräse hat einen Laserkopf dazu bekommen, siehe Artikel “CNC-Maschine mit 3D- und Laser Zusatz (1 / 3)”

Das funktioniert aber nicht auf allen Oberflächen, Ausprobiert habe ich:

auf den weißen Lack einer Dibond-Platte

auf einer mit Autolack lackierten Alu-Platte, aber nur wenn dieser Lack > 3 Tage aushärten konnte.

Es gibt spezielle Lasermarkierungs Spray damit soll es besser klappen, habe ich noch nicht ausprobiert.

Der Laser schreibt eine sehr dünne Linie. Bei Text aus CAD-Programmen muss man ein paar Zeichensätze ausprobieren ob der noch gut

sichtbar ist.

Die Frontbeschriftung entwerfen:

Das mache ich mit mein CAD-Programm (2D-Modus) weil nur damit die genauen Maße einstellbar sind. Ich verwende QCAD (identisch mit

LibreCAD).

Bei den Beschriftungs-Versionen 4.) und 5) ist keine weitere Bearbeitung der CNC-Schrift nötig. Wird mit Estlcam auf die Maschine

gebracht.

Bei Version 2.) und 3.) ist eine Nachbearbeitung besser:

Dann wird die dxf-Datei in CorelDraw 11 importiert. In Corel wird die Schrift in besser lesbare geändert, Linienbreite usw geändert.

Dann wird zur Probe zunächst auf Papier ausgedruckt und die Abmessungen genau kontrolliert. Oft stimmt das nicht ganz. Dann in Corel

die Maße korrigieren. Unter Corel ausdrucken.

Man sollte die Beschriftung so entwerfen, das geringe Abweichungen nicht auffallen. Zum Beispiel sollte man keine Rahmen um irgendwas

einzeichnen. Selbst eine geringe Abweichung um einen halben Millimeter ist an diesen Stellen störend sichtbar.

Unbedingt genau arbeiten, ungenau wird es von selber!,