Peter Hofbauer’s private Homepage

Selbstbauprojekte

eigene Entwicklungen

Eigenbau CNC-Portalfräse

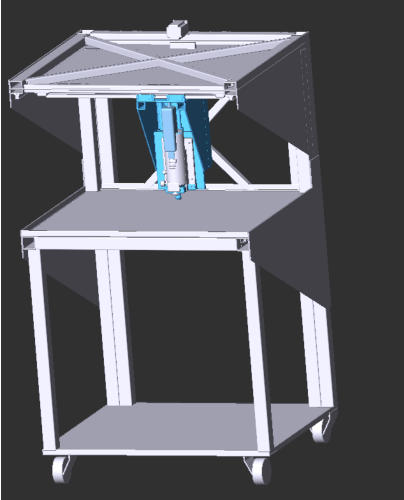

Version 1

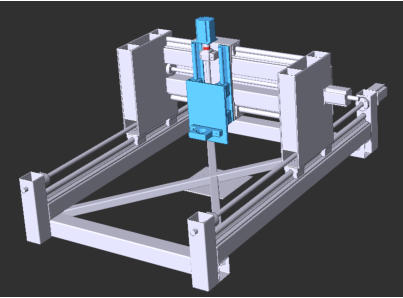

Version 2

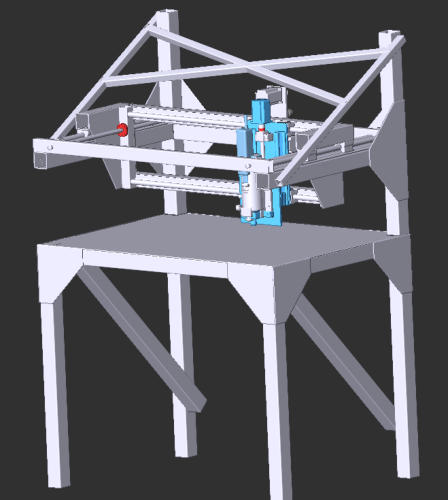

Version 4

Version 6

Version 7

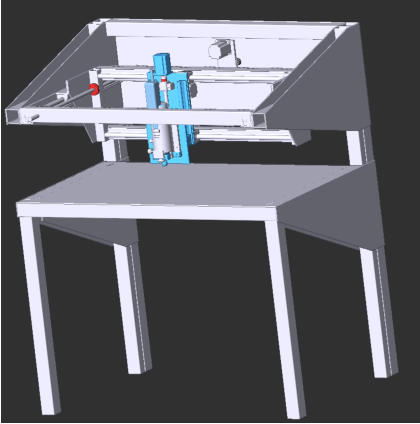

Version 5

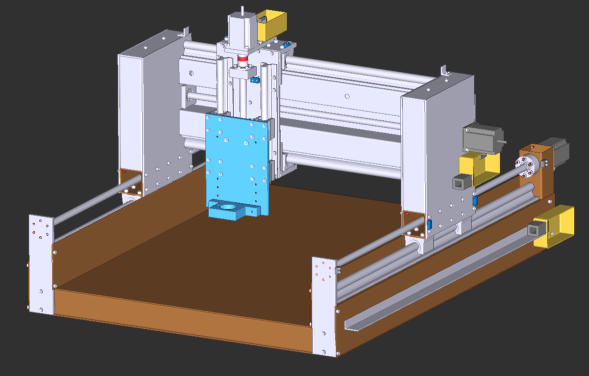

Die Bilder zeigen Vorentwürfe. Diese sind noch nicht komplett, es fehlen Teile. Ich überlege, welche Version ich bauen soll. Ich habe eine

kleine ISEL-Fräse (195x293mm) und eine kleine (China-) Drehbank in meiner Werkstatt. Damit will ich alles selber anfertigen,

Fremdfertigung entfällt!

Die Maschine soll aus Quadratrohren und Blechplatten bestehen. Das sind Normteile, die aus Stahl und auch aus Aluminium leicht

beschaffbar sind. Stahl ist etwa halb so teuer wie Alu, aber drei mal so stabil und leider auch drei mal so schwer.

Die Teile werden nicht verschweißt, sondern flächig geklebt. Nur wo demontieren und justieren erforderlich ist, wird geschraubt.

Blechplatten werden, wo nötig, zur Versteifung angebracht.

Die Maschine soll später vor allem Alubleche bearbeiten. Ich möchte ohne Fräserwechsel alle Löcher, Durchbrüche und auch den Umfang

anfertigen können.

Die ersten Entwürfe sind nach 3 Seiten offen, so das auch große Blechplatten eingespannt werden können.

Version 1

Hier sind alle Achsen an einen versteiften Deckel nach unten hängend angeordnet. Der Nachteil: Die Maschine ist oben komplett geschlossen, wodurch die Z-Achse nach oben begrenzt ist. Der Spindelmotor darf nicht zu lang sein. Außerdem ist der Weg vom Fräser zum Werkstück recht lang. Der Aufbau muss deshalb sehr stabil aufgebaut werden. Wegen der hängenden Anordnung muss ich hier teure Stahlführungen verwenden. Ob die billigeren offenen Linear-Kugellager aus China das recht hohe Gewicht des Portals tragen können bezweifle ich.Version 2

Hier sind die Achsen etwas weiter unten angebracht, der Weg etwas kürzer. Außerdem sind die Achsen jetzt stehend auf den Linearführungen angeordnet, man kann jetzt die billigeren aus China einsetzen. Der Nachteil: Seitliche Kräfte werden hier nur vom Kreuz oben abgefangen. Wegen der Z-Achse, die nach oben übersteht, muss diese zu weit hinten montiert werden.Version 4 und Version 6

Hier ist die Höhe der hinteren Träger kürzer. Aus Version 4 entstand Version 6. Seitliche Kräfte sollen durch die 2 dreieckigen Bleche an den Längsträgern abgefangen werden.Der Nachteil aller dieser Versionen 1, 2, 4 und 6:

Als Material ist nur Stahl geeignet. Damit die Konstruktion beim fräsen steif bleibt. Leider wird die Maschine dann auch sehr schwer. Mein CAD rechnet für Stahl ein Gewicht von 200 bis 250kg aus.Version 5 und 7

Vor allem wegen des zu hohen Gewichts aber auch wegen der Kosten, habe ich eine klassische Konstruktion als Alternative entworfen. Bei Version 5 ist das Portal über Winkel seitlich auf die Y-Führung gesetzt. Bei Version 7 ist das Portal direkt senkrecht auf die Y-Führung gesetzt wodurch der Platz dazwischen dazwischen breiter wird. Bei diesen Versionen werden die beweglichen Teile des Portals aus Alu sein, damit die Motoren keine großen Massen bewegen müssen. Der Grundrahmen soll aus Stahl werden. Ebeso jene Teile, die Gewinde zum Verschrauben benötigen. Der Nachteil: Diese Versionen 5 und 7 haben den Nachteil, den alle mir bekannten Hobby-Fräsen haben: das fahrbare Portal begrenzt den Raum zum Einspannen.Welche Version ist die bessere?

Alle Versionen haben Vor- und Nachteile. Im Moment neige ich auch aus Kostengründen zur Version 7. Die ist auch einfacher herstellbar.Es wird: Version 7! (ist inzwischen fertig)

Der Sockel wird aus Stahl und das Portal aus Aluminium. Zuerst baue ich die Steuerung damit ich die Motoren bewegen kann. Das geht für die Z und X-Achse auch mit Hilfe der 2.Welle am Motor mit einen Akkuschrauber. Die Y-Achse bekommt 2 Motoren und die müssen absolut parallel laufen. Dazu ist die Steuerung unbedingt nötig.

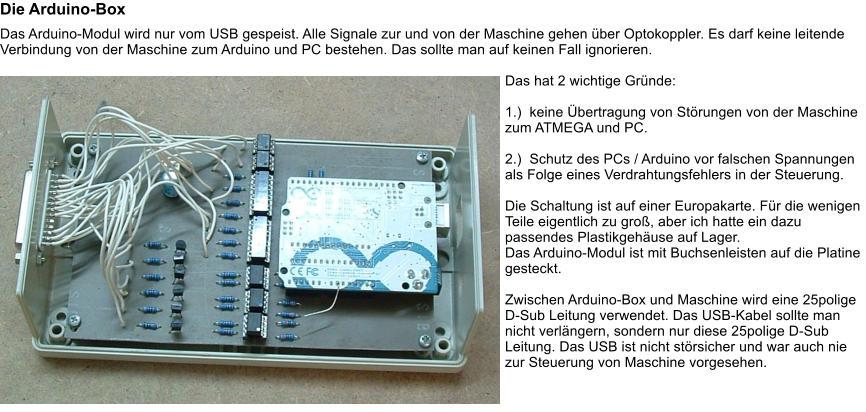

Die Steuerung der Maschine

Für meine kleine Isel-Fräse verwende ich seit einiger Zeit die Software “Estlcam”. Damit wird eine DXF-Datei in eine für die Fräse nötige

Datei mit G-Code gewandelt. In Estlcam werden z.B. auf sehr einfache Art alle Frässpuren und auch deren Reihenfolge angegeben. Die

Software hat sich bei mir sehr bewährt und kann nur empfohlen werden!

Inzwischen kann man auch direkt aus Estlcam eine Maschine steuern, bisher war dazu eine extra Software nötig. Dieses Konzept habe ich

in meiner Steuerung verwirklicht. Estlcam steuert über USB ein “Arduino Uno” - Modul. Auf dem Modul ist ein USB-Seriell-Wandler und ein

ATMEGA. Die Firmware für den ATMEGA überträgt Estlcam automatisch falls es noch nicht vorhanden ist. Die eigentlich Steuerung der

Motoren erfolgt im ATMEGA und nicht direkt vom PC. Das ist nötig weil WINDOWS und auch der USB nicht echtzeitfähig sind.

Was für einen Antrieb benötigt so eine Maschine?

Servos sind wegen des hohen Preises nicht möglich und auch nicht nötig. Schrittmotoren sind einfach zu steuern und haben auch genug

Drehmoment wenn man sich auf eine geringe Drehzahl beschränkt.

Bei meiner alten Isel-CNC habe ich immer mit einen Vorschub von maximal 600mm/min gearbeitet. Mehr benötige ich nicht und will ich auch

nicht. Eine Maschine, die schnell arbeitet, macht auch schnell Mist bevor man eingreifen kann.

Die Drehzahl habe ich auf maximal 240 pro Minute (=1200mm/min) festgelegt. Dafür reicht eine Betriebsspannung von 24V aus. Für höhere

Drehzahlen benötigen die Endstufen wegen der Induktivität der Motoren auch eine höhere Betriebsspannung, solche Endstufen sind deutlich

teurer.

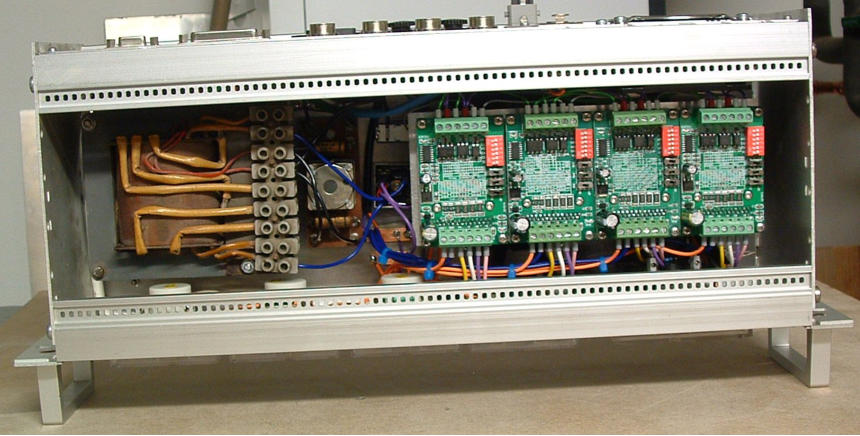

Ich verwende vier Nema23-Schrittmotoren (3A, L=78mm) mit 24V-Endstufen (mit TB2560) im 1/8tel-Schritt-Betrieb. Die Y-Achse bekommt 2

Motoren ohne mechanische Verbindung. Für jede Endstufe ist ein analoges Messwerk zur Anzeige der Stromaufnahme vorgesehen. Daran ist

die mechanische Belastung der Motoren erkennbar. Das hat sich auch bei der Inbetriebnahme als sehr praktisch erwiesen.

Wie hoch ist die Stromaufnahme der Endstufen?

Die Stromaufnahme der Endstufen beträgt bei still stehenden Motor 0,3...0,4A.

Bei schnellen Lauf 0,7A und geht beim Anfahren und Bremsen kurz auf 1A hoch.

Beim fräsen wird die Stromaufnahme seltsamerweise nicht höher.

Als Netzteil reicht ein 120VA-Netztrafo und ein Gleichrichter mit einen Elko von 2 mal 4,7mF. Eine Stabilisierung der 24V ist nicht nötig. Die

Spannung von 24V wird mit ein Messwerk (0...100%) angezeigt. Daran ist sichtbar ob dieses Netzteil ausreicht; was auch der Fall ist.

Design-Experimente: