Peter Hofbauer’s private Homepage

Selbstbauprojekte

eigene Entwicklungen

Gewinde-Bohrmaschine (1/1)

Gehäuse baue ich meist selber. Weil fertige Gehäuse

entweder zu klein, zu groß oder einfach zu teuer sind.

Dabei verwende ich oft Aluminiumstangen 8x8mm. In deren

Stirnfläche sind M3-Gewinde erforderlich. Das mache ich

bisher mit einen Akkuschrauber mit Links/Rechts-Lauf und

Ratsche. Das geht zwar, aber den exakten 90°-Winkel kann

man nur nach Augenmaß schlecht hin bekommen.

Die für M3 erforderliche Bohrung 2,4mm wurde mit meiner

alten Tischbohrmaschine exakt senkrecht gebohrt. Trotzdem

wurde das Gewinde oft etwas schräg.

Die Drehzahl der Bohrmaschine kann in 6 Stufen durch

umlegen des Keilriemens geändert werden. Zum Gewinde

bohren ist die kleinste Drehzahl aber viel zu hoch. Und

zurück muss man es von Hand drehen.

Der Umbau der alten Tisch-Bohrmaschine

Der alte einphasen-Kondensator-Motor wurde gegen einen Drehstrom-Motor ausgetauscht. Der Motor wird in Dreieckschaltung an einen preisgünstigen Umrichter angeschlossen. Der Umrichter wird extern gesteuert. Die Drehzahl wird mit ein externes Poti eingestellt und am Umrichter angezeigt. Die aktivierung Vorlauf-Halt-Rücklauf erfolgt mit meiner eigenen Steuerung.Bedienung der neuen Steuerung

Drehzahl Linkslauf Halt Rechtslauf Gewinde-Funktion Ein/Aus Zeigt die aktuelle Drehrichtung an Warnung bei Überlauf bzw Unterlauf der Gewinde-Funktion

Der mechanische Teil

zwei Kugellager Schrumpf- schlauch Poti Die Drehrichtung des Motors soll sich in der Gewinde-Funktion automatisch umschalten. Dazu habe ich den Auf/Ab-Hebel über einen Gummiriemen mit ein 10-Gang-Poti verbunden. Die Stellung dieses Potis wird von der CPU gelesen. An der Änderung erkennt die CPU in welche Richtung sich der Auf/Ab-Hebel bewegt hat und schaltet dem entsprechend die Drehrichtung des Motors. Der seitliche Zug vom Gummiriemen wird mit zwei Kugellagern in den grauen Würfel abgefangen. Das Poti sollte man damit nicht belasten. Umrichter und Steuerung sind auf eine Dibond-Montageplatte montiert. Die Steuerung kommt in ein selbst gedrucktes Gehäuse. Auf dem Gehäuse ist die Alu- Frontplatte geschraubt. Das Gehäuse ist um 40mm über der Montageplatte angehoben damit der Luftstrom vom Umrichter nicht behindert wird. Das Gehäuse deckt die 230V- Anschüsse des Umrichters ab. Der ist für den Einbau in Schaltschränke gedacht, die 230V-Anschlüsse sind sonst offen zugänglich.

Der elektrische Teil

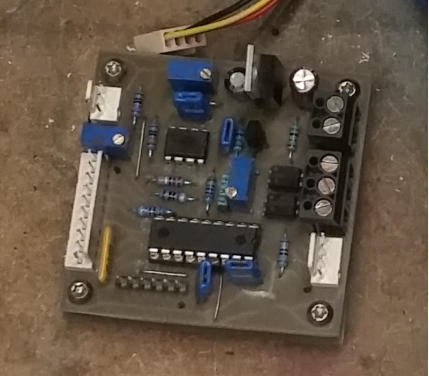

Beschreibung CPU-Print

Verwendet wird ein 16bit- dsPIC30F2011. Den gibt es noch im 18-Pin DIL-Gehäuse. Programmiert wurde komplett in Assembler.

Am X1 ist das 10-Gang-Poti vom Auf/Ab-Hebel angeschlossen. Das Poti wird nur etwa 3 Umdrehungen pro Hebel-Hub bewegt. Die am X1.2

ankommende Spannung wird verschoben und verstärkt damit der 12bit-ADW der CPU damit arbeiten kann. An U2A Pin 1 soll die Spannung

von 0,5V bis 4,5V betragen wenn der Auf/Ab-Hebel ganz unten bis ganz oben ist.

RV1 wird auf unten = 0,5V und RV2 auf oben = 4,5V an U2A.1 eingestellt. Mit RV3 und Q1 wird die Spannung an der CPU auf 5V begrenzt.

Wenn Die CPU eine Spannung unter 0,5V oder über 4,5V feststellt werden die Warnungs-LEDs “Pos Max” oder “Neg Max” geschaltet. Das

kann in der Praxis passieren wenn zum Beispiel die mechanische Verbindung zum Poti versagt.

Die Optokoppler U4 und U5 starten den Umrichter. Die damit in Reihe geschalteten LEDs auf der Front machen das sichtbar.

Die CPU-Platine wird vom 12V-Anschluss des Umrichters betrieben.

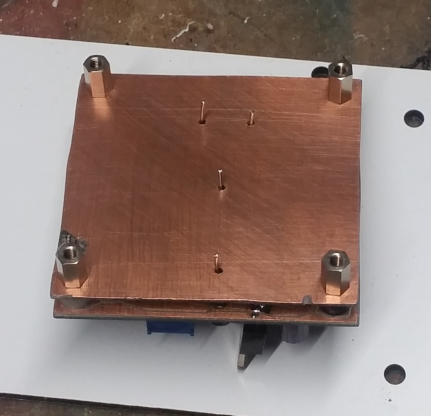

Die Platine habe ich auf der CNC gefertigt. Dabei gibt es ein Problem

mit der Genauigkeit des 12bit-ADW. Der Spannungsabfall auf der GND-

Leitung verändert das Ergebnis der Messung. Schon die wenigen mA

der LEDs bewirken andere Ergebnisse um wenige Digits.

Weil aber nur sehr geringe Bewegungen am 10-Gang-Poti verwertet

werden müssen, war eine zusätzliche GND-Verbindung nötig.

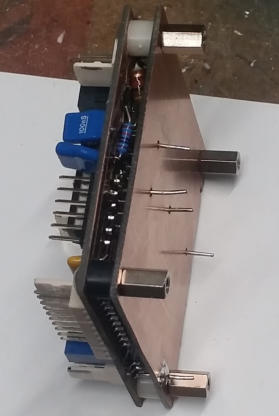

Ich habe eine einseitige Platine als zusätzliche GND-Verbindung im

Abstand von 5mm über die Leiterseite der CPU-Platine angeordnet.

An folgenden fünf GND-Anschlüssen wurde ein 1mm-Draht senkrecht

angelötet und kurz mit der GND-Platine verlötet:

CPU U1 Pin13 und Pin 17, C6, X1.3 und C5.

Weitere waren nicht nötig weil deren Verbindung OK war.

Das Ergebnis: perfekt! Toggeln der Messungen sind nicht höher als

+/- 1 Digit. Weitere Maßnahmen wie zusätzliche Siebung an der CPU

Pin 18 verbesserten zum Beispiel nichts, stören aber auch nicht.

Der Motor: 0,37kW 230/400V 1375U/min bei 50Hz

Umrichter: A2-2015 220V/1,5kW

Einstellungen:

Pn1 = 1350 (die angezigte Drehzahl bei 50Hz)

Pn2 = 50,00 (Hz)

Pn3 = 3

(externes Drehzahlpoti)

Pn4 = 2

(FWD / RWD extern aktiviert)

Pn5 = 3

Pn6 = 2

Pn7 = 1

Pn8 = 0.40

(Anlaufzeit)

Pn9 = 0.40

(Auslaufzeit)

Pn10 = 50.00

(max. Frequenz)

Pn11 = 1.50

(min. Frequenz)

Pn12 = 50.00

Pn13 = 0.00

Pn14 =0.00

---

Pn32 = 1

Pn33 = 32V29

Pn34 =00

Die automatische Drehrichtungsumkehr kann nur reagieren wenn sich der Auf/Ab-Hebel bewegt hat. Deshalb erfolgt das mit einer kleinen

Verzögerung. Auch weil der Umrichter den Motor nicht abrupt umsteuern kann.

Man muss akzeptieren das bei Aufwärtsbewegung des Auf/Ab-Hebels beim Gewindebohren das Werkstück etwas angehoben wird.

Gegen Überlast (also Gewindebohrer-Bruch) hilft wenn man den Keilriemen etwas locker einstellt.

Downloads:

Der Schaltplan wurde mit KiCAD V5.01 gezeichnet (60kB)

Die Firmware, hex-Datei (1.5kB)