Peter Hofbauer’s private Homepage

Selbstbauprojekte

eigene Entwicklungen

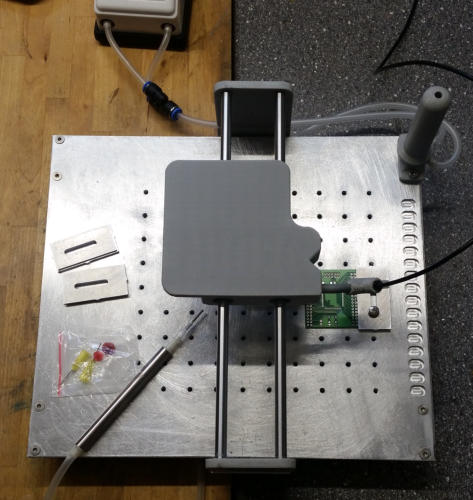

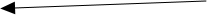

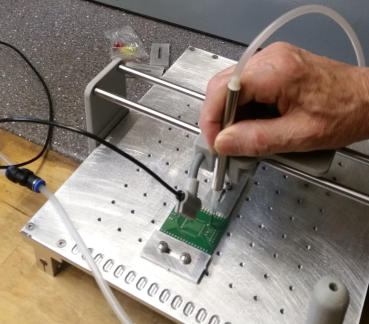

Hand-Bestückungsplatz für SMD

In meinen Projekten verwende ich SMDs bisher nur wenn es unbedingt sein muss. Bauteile, die es nur in SMD gibt und in HF-Schaltungen

hatte ich bisher SMDs verwendet. Wenn die Teile von Hand eingesetzt werden benötigt man unter anderen eine ruhige Hand und die habe

ich inzwischen nicht mehr (altersbedingt). Darum habe ich mir jetzt einen Bestückungsplatz mit XY-Führung gebaut.

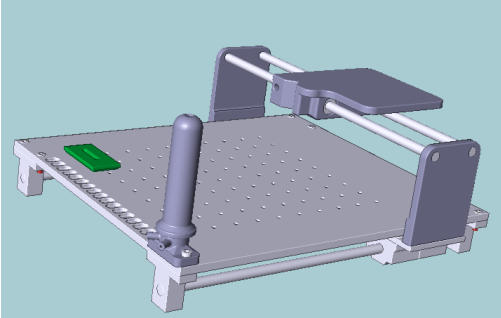

Vakuum-Pumpe

Vakuum-”Schalter”

Hand-Auflage mit Kimme

7mm-USB-Kamera

Platinen-Halter, mit M4-Schraube

Vakuum-Pinzette

Spitzen für die Vakuum-Pinzette

8mm-Linearführung

Seitenteil

Beschreibung der Mechanik

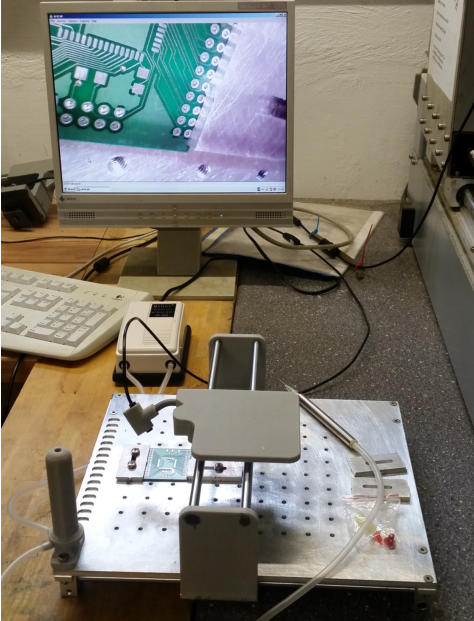

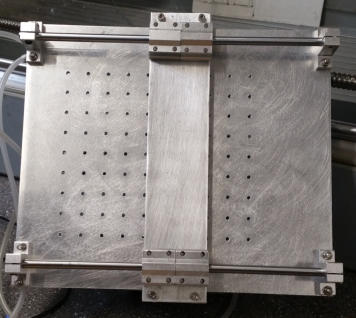

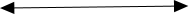

Die Chassisplatte besteht aus 6mm dickes Alublech. Auf der Unterseite sind die Linearführungen der X-Achse verschraubt. Im 15mm- Anstand sind M4-Gewinde zwecks Befestigung einer Platine vorhanden. Auf der linken Seite sind kleine Taschen ins Blech gefräst. Dort kann man einige SDM-Teile bereit halten. Die werden dort mit der Vakuum-Pinzette abgeholt und auf die Platine positioniert. Die Linearführung der Y-Achse (hinten <> vorn) besteht aus: 2 Linearwellen, 8mm, Länge = 282mm 2 langes Kugelumlauflager für 8mm-Welle, d = 15,mm l = 45mm Die Linear-Führung für die X-Achse (links <> rechts) ist auf die Unterseite des Chassis montiert. Besteht aus: 2 Linearwellen, 8mm, Länge = 300mm 4 Kugelumlauflager 4 Wellenhalter Die Handauflage besteht ist ein 3D-Druck aus ABS. In dessen 15mm-Bohrungen sind die zwei Y-Linearlager eingeklebt. Die 7mm-USB- Kamera ist in eine Halterung, 3D-Druck aus ABS, eingeklemmt. Diese Halterung ist an die Handauflage über ein biegsamen Draht (16mm2 Aludraht + Isolation) befestigt. Die Kimme an der Handauflage ermöglicht eine einigermaßen präzise Positionierung der SMDs und der Lötpaste. Die beiden Seitenteile mit den 8mm-Linearwellen der Y-Achse sind 3D-Drucke aus ABS. Diese sind mit M4-Schrauben auf ein 4mm- Alublech montiert. Dieses Blech wird in X-Richtung unter dem Chassis geführt.Die Vakuum-Einrichtung

Die Vakuum-Pumpe hat 2 Ausgänge mit 6mm-Schläuche. Die werden beide mit einer Kupplung (3 Anschlüsse in Y-Form) an einen einzigen Schlauch angeschlossen. Diese Kupplungen stammen aus der Pneumatik (Druckluft). Das vereinfacht eine Trennung des Schlauchs von der Pumpe. Der Schlauch wird an den Vakuum-”Schalter” angeschlossen und von dort an die Vakuum-Pinzette. Dieser Vakuum-”Schalter” besteht aus einen hohlen Handgriff mit zwei Schlauchanschlüssen unten und einer Öffnung oben. Diese Öffnung muss man mit den Daumen verschießen damit die Pinzette anzieht. Der Handgriff wurde aus ABS mit einen 3D-Drucker gefertigt.Bestückung einer Platine

Die Platine sollte man vorher mit Spiritus reinigen. Für die Fixierung der Platine sind alle 15mm ausreichend viele M4-Gewinde im Chassisblech vorhanden. Ich habe kleine 4mm-Alu-Bleche mit einer 1,5x1,5mm breiten Stufe an allen vier Seiten versehen, die als Spannpratzen dienen. Versehen mit 22mm langes Langloch. Damit kann jedes Platinenmaß mit M4-Schrauben aufs Chassis befestigt werden. Zuerst wird die Lötpaste aufgetragen. Die haftet sehr schlecht auf der Platine. Man muss die Lötpaste mit der üblichen Spritze genau senkrecht mehrmals auf die Lötstelle tippen, bis etwas drauf bleibt. Die Lötflächen unbedingt genau, also weder zu viel noch zu wenig, mit Lötpaste benetzen. Bei zu wenig Paste bleiben die Teile nicht richtig daran kleben. Wenn bei Widerständen und Kondensatoren nur eine Seite zu wenig hat, könnte der “Grabstein-Effekt” auftreten: das Teil richtet sich beim Löten senkrecht auf. Die SMD-Bauteile sollten mit der richtige Seite nach oben in den kleinen Taschen im Chassis bereit gelegt sein. Dann mit der Vakuum- Pinzette dort abholen und am Ziel positionieren. Die XY-Führung sorgt für eine unbedingt erforderliche zitterfreie Arbeit. Die Vakuum- Pinzette wird mit den Damen an der Öffnung am Handgriff aktiviert und losgelassen.SMD-Löten

Von einen Freund habe ich Teile für einen Reflow-Lötofen geschenkt bekommen. Damit kann einen Pizza-Ofen in ein Lötofen für SMDs verwandeln. Mit einer schon bestückten Platine für die Profil- Steuerung der Heizung. Das war ein Bausatz, der mal von der Zeitschrift Elektor (Nr. 421, Januar 2006) publiziert und verkauft wurde. Die Steuerung bekam ein Gehäuse und wurde über Steckverbinder an mein kleinen Tischbackofen (bzw Pizzaofen) angeschlossen. Der originale Temperaturregler des Ofen bleibt in Betrieb. Den Ofen kann ich auch noch für meine übrigen Arbeiten ohne Steuerung verwenden. Der Ofen funktioniert zufriedenstellend. Darauf habe ich mir den Bau des SMD-Bestückungsplatzes überlegt und gebaut.SMD-Löten, alte Methode

Bisher hatte ich SMDs mit folgenden Mitteln verlötet. Es gibt 2 Verfahren, die beide gut reproduzierbar waren. Erstes Verfahren: Ein Bügeleisen wird in einen Schraubstock befestigt, mit der Bügelfläche waagerecht nach oben. Die zu lötende Platine wird darauf gelegt und das Bügeleisen gestartet. Die Oberfläche der Platine wird mit einen Sekundenthermometer gemessen. Sobald die Oberfläche 100...120 Grad erreicht, kommt eine Heißluftpistole zum Einsatz. Man sieht wie das Lötzinn schmilzt und verläuft und kann so Stück für Stück über die Platine gehen. Wenn das fertig ist muss man die Platine vorsichtig von der Bügelfläche zum abkühlen auf ein Alublech schieben. Zweites Verfahren: Ein kleiner Tisch-Backofen mit Bimetall-Regler wird mit Thermometer überprüft. Man muss sich ein Temperaturprofil austesten. Ein Stück Platine wird mit der Kupferfläche nach oben in den Ofen gelegt und dessen Oberflächentemperatur gemessen und protokolliert. Als Beispiel wie das bei mir funktioniert hat: 1.) Ofen auf 75 Grad einstellen 2.) bei 100 Grad wird die Platine in den Ofen gelegt und der Termostat auf 240 Grad gestellt. 3.) nach 158 Sekunden sind 220 Grad erreicht, dann Termostat auf Null 4.) nach 180 Sekunden erreicht die Temperatur 238 Grad. 5.) nach 240 Sekunden ist die Temperatur auf 232 Grad gefallen, Ofentür dann öffnen, die Platine ist fertig. Natürlich ist das bei anderen Öfen alles anders, deren Bimetall-Regler sind sehr ungenau. Downloads Enthalten sind: *.dxf = Zeichnungen im 1:1-Format (mm), ohne Bemaßung, die muss man nachträglich selber einfügen. *.stl = für den 3D-Druck *.stp = komplette 3D-Zeichnung (im STEP-Format) HandBestuePlatz.zip (660kB)

X

Februar 2025, meine Erfahrungen mit SMD

Inzwischen bin ich recht alt geworden (>80) und das ist nicht Lustig! Habe keine ruhige Hand mehr und Adleraugen auch nicht. Trotz meiner altersbedingten Einschränkungen denke ich nicht daran mein Hobby aufzugeben. Ohne SMD geht es nicht mehr, neue Teile sind heute fast nur noch als SMD lieferbar. Meine CPUs haben meist ein 68 poliges Gehäuse mit Pin- Abstände von 0,5mm. Fürs Einlöten solcher ICs gibt es jede Menge Tipps im Netz. Die habe ich mir reichlich angesehen, nur bei mir funktioniert es nie! Nur mit viel Geduld und ein altes Hausmittel gegen mein altersbedingtes Zittern -ein(!) Glas Whisky- bekomme ich das irgendwie ohne Kurzschlüsse hin. Meine Beschreibung oben über meinen Bestückungsplatz muss ich teilweise korrigieren. Die Handauflage wurde durch kürzere Seitenteile herunter gesetzt. Der Abstand zur Platine verkürzt. Die verwendeten Linearlager sind leider sehr unpräzise. Lassen sich nur etwas ruckartig bewegen. Die Kugeln darin sind vermutlich eher Eier. Deshalb verwende ich das nur als Handauflage und führe die Vakuumpinzette normal von Hand. Die Kamera hat sich nicht bewährt. Das Bild sieht aus wie übersteuert, keine Tiefenschärfe. Die Kamera ist beim Bestücken im Weg. Man muss auch ständig den Monitor im Blick behalten. Auch eine große Lupenleuchte ist keine Lösung, steht auch immer im Weg. Eine Kopflupe ist schon besser. Am besten geht es mit einer Lesebrille mit +6.0 Dioptrien. Ich verwende meine normale Lesebrille und setze eine billige (5 Euro-) Lesebrille davor. Zusammen komm es dann auf +6.0 Dioptrien. Für eine Kontrolle (bzw Fehlersuche) einer fertigen Platine verwende ich keine Lupe und auch keine USB-Kamera. Viel besser geht es mit der Kamera eines Handys. Auch zum Lesen einer IC-Beschriftung sehr gut geeignet. Beim letzten Hobby-Projekt habe ich mal eine 138°-Lötpaste ausprobiert. Das werde ich jetzt immer für SMD verwenden. Am fertigen Teil ist kein Unterschied zur normalen Lötpaste erkennbar. Es lässt sich im Lötofen (ohne/mit) Schablone) und auch von Hand viel besser verarbeiten. Obwohl das Zeugs schon länger herum lag (> 1 Jahr). Ohne Kühlschrank. Das trocknet nicht so schnell aus wie die normale Lötpaste. Und haftet viel besser und sofort auf den Pads. Ich verlöte die Teile nicht einzeln mit Lötkolben sondern mit meinen umgebauten Pizza-Ofen. Einfach rein legen, Start drücken und warten. Für meinen Eigenbau-Lötofen stelle ich folgende Werte ein: Paste: Normal 138°C 2°C/s 2°C/s Pre 125°C 80°C Soak 3:30 3:00 SoakEnd 185°C 95°C Reflow 20s 20s Temp 240°C 180°C ICs löte ich nicht im Lötofen, das geht schief. Die richten sich nicht selber aus wie Rs und Cs. Die muss man einzeln ausrichten und verlöten. Die 64 poligen CPUs mit 0,5mm Pin-Abstand verarbeite ich wie folgt: Die Pads auf der Platine werden mit einer dünnen Schicht Flussmittel versehen. Die Pads müssen aber noch gut sichtbar sein. Die CPU wird auf die Pads genau aus gerichtet und mindestens einen Tag so belassen. Die CPU klebt danach einigermaßen auf der Platine weil das Flussmittel etwas eingetrocknet ist. Dann werden zwei diagonal gegenüber liegende Pins mit Lötkolben angelötet um die CPU endgültig sicher zu fixieren. Eine sehr dünne Schicht mit Lötpaste wird auf jeder der vier Seiten aufgebracht. Möglichst weit vom Gehäuse der CPU entfernt, nur auf die Pin- Enden. Mit einen Lötkolben werden mehrere Pins gemeinsam verlötet indem man die Lötspitze vom CPU-Gehäuse weg bewegt. Die Lötspitze sollte nicht zu klein sein. Ich verwende eine Lötspitze mit schräg abgeflachte ovale Fläche von 2,5 x 5 mm. Besonders wichtig: Testen! Wenn eine Platine mit CPU fertig verlötet ist, bekommt der Prozessor ein kurzes Testprogramm. Alle Pins (außer die Programmier-) als Ausgang initiiert und in einer Dauerschleife einzeln nacheinander gesetzt: High, Pause, Low, Pause. Die Pause ist nötig falls am Pin ein C liegt. Mit einen Oszilloskop kann man Kurzschlüsse und Unterbrechungen gut erkennen. Man sollte aber nicht direkt an den CPU-Pins messen sonst beseitigt man ungewollt einen Fehler. Gleichzeitig kann die komplette Schaltung damit getestet werden. Bedrahtete Teile, z.B. Steckverbinder, löte ich mit normalen Lötzinn. Das ist mechanisch stabiler. Eine Vermischung beider Lötzinns sollte man vermeiden.